Das Problem mit dem Eis

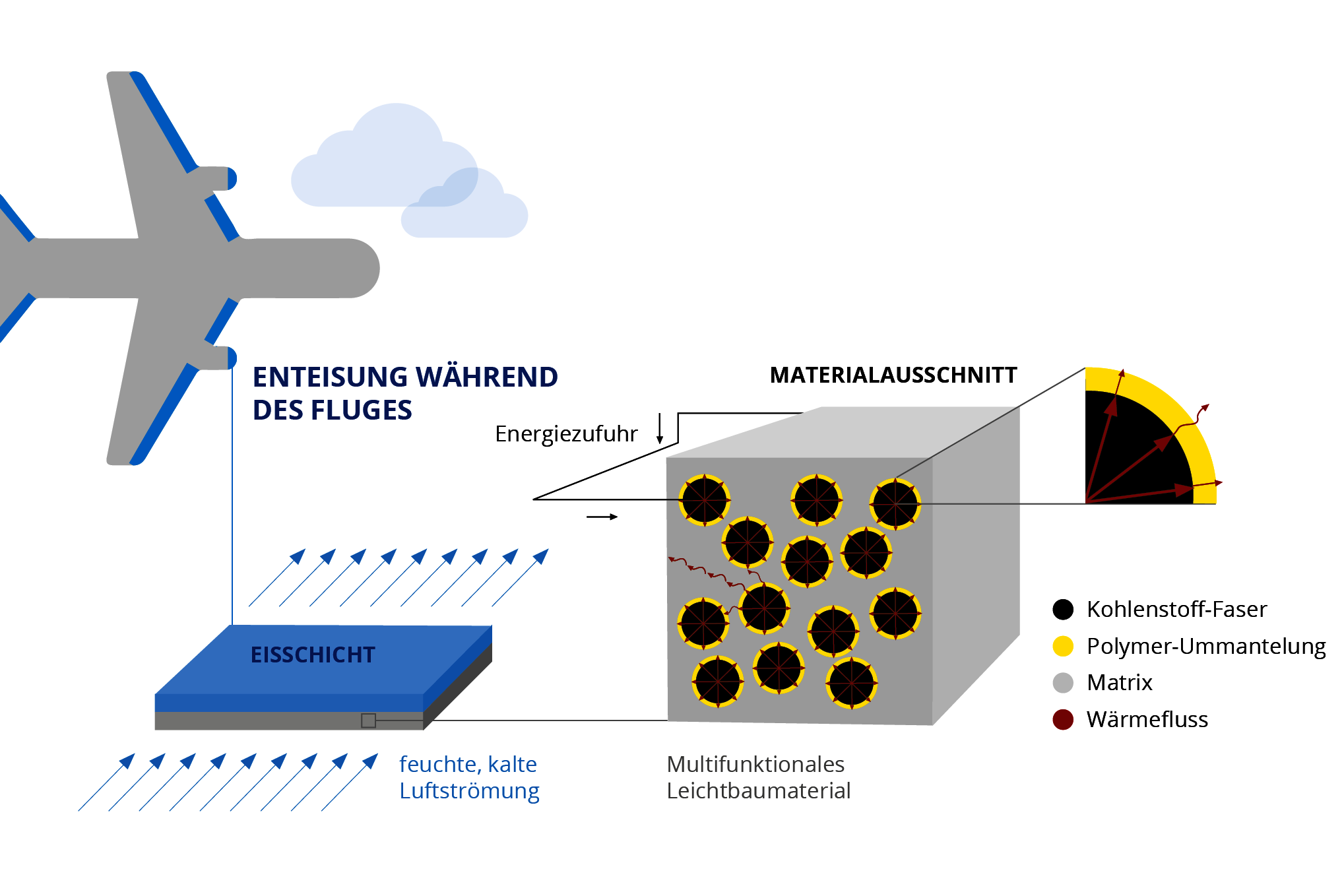

Hebt ein Flugzeug ab und steigt bis auf Reiseflughöhe, herrschen dort – in 10 bis 15 Kilometern Höhe – Temperaturen von bis zu minus 60 Grad Celsius. Fliegt es auf seinem Weg nach oben durch feuchte Luft, beispielsweise Wolken, frieren kleine Wassertröpfchen innerhalb kürzester Zeit auf den Flügeln oder dem Heck fest und hüllen sie in eine Schicht aus Eis. Dies kann gefährlich werden. Denn die Eisschicht ändert das Strömungsverhalten der Luft nahe der Flugzeugoberfläche, erhöht den Luftwiderstand und reduziert den Auftrieb.

Um derartige Eisablagerungen zu verhindern oder bestehendes Eis zu entfernen, gibt es an den Flügeln entsprechende Vorrichtungen: Ein bewährtes System leitet heiße Luft aus den Triebwerken hin zu den vereisten Flügelkomponenten. Allerdings bringt es einige Nachteile mit sich: Die vielen Rohre, Rohrmechaniken und elektrischen Steuerungen erhöhen die Masse des Flugzeugs und sorgen so für mehr Kraftstoffverbrauch; gleichzeitig arbeitet das Triebwerk während der Enteisung weniger effizient. Hinzu kommt, dass die Vorrichtung nur auf rund zehn Prozent der Flugzeit zum Einsatz kommen kann, da auf Reiseflughöhe keine Vereisung mehr eintritt. Dies liegt daran, dass dort die Luft sehr trocken ist. Daher sind nur die Steig- und Sinkflüge problematisch, in denen feuchte Luftschichten durchflogen werden.