Was passiert, wenn jemand Luft durch einen Strohhalm in ein Glas Wasser blubbert? Es entstehen Blasen. Aber wie genau verhalten sich diese Blasen? Diese alltägliche Frage ist für die Industrie entscheidend. Denn um industrielle Reaktionen zu optimieren, müssen Unternehmen genau verstehen, wie sich Blasen bilden und wie sie sich verhalten.

Ob zur Herstellung von Medikamenten, Kunststoffen oder Lebensmitteln – ohne Reaktoren, in denen chemische Reaktionen stattfinden, wären die meisten industriellen Produkte unseres modernen täglichen Lebens kaum denkbar. Doch diese Reaktionen hängen nicht nur von den eingesetzten Ausgangsstoffen, den Chemikalien, ab, sondern auch von physikalischen Größen wie den Aggregatzuständen dieser Stoffe – also ob sie gasförmig, flüssig oder fest sind. Gerade in der Industrie werden häufig Reaktionen durchgeführt, bei denen Gase in Flüssigkeiten eingeleitet werden – ähnlich wie beim Blubbern mit einem Strohhalm im Wasserglas.

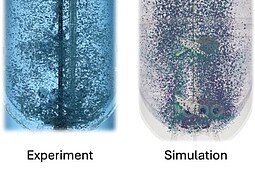

Die Simulation des Blasenverhaltens in den Reaktoren ist jedoch alles andere als einfach. Forschende der TU Hamburg und der HAW Hamburg sind überzeugt, mit ihrem neuen Modell für effiziente Blasen-Simulationen einen entscheidenden Fortschritt in diesem Forschungsfeld erzielt zu haben. Ihre Ergebnisse wurden kürzlich im renommierten Chemical Engineering Journal veröffentlicht.