Das Lebensende hat nicht zwangsläufig etwas mit dem Alter oder der gesamten Nutzung des Flugzeugs zu tun. Unabhängig von Flugstunden und Flugzyklen wird ein Flugzeug obsolet, wenn es im Vergleich zu anderen Flugzeugen zu hohe Betriebskosten verursacht, oder einfach keine Nachfrage nach Flügen existiert. Passagierflugzeuge können unter günstigen Umständen etwa 30 Jahre lang wirtschaftlich betrieben werden. Das Lebensende eines Flugzeugs wird aber immer durch eine wirtschaftliche Abwägung festgestellt. Das Lebensende kann schon nach 13 Jahren eintreten, wie kürzlich im Fall einiger Flugzeuge vom Typ Airbus A380. Wenn es keinen Käufer für das gebrauchte Flugzeug gibt, dann bleibt nur die Entscheidung zwischen weiterem Betrieb oder Verschrottung. Beim Recycling versucht man das Flugzeug in Einzelteilen zu verkaufen. Am wertvollsten sind dabei die Triebwerke. Frachtflugzeuge haben eine geringere Nutzung als Passagierflugzeuge und erfordern keine regelmäßige teure Erneuerung der Kabine und können daher länger in Betrieb gehalten werden.

Das Lebensende beginnt oft schleichend. Ein Flugzeug, welches heute keinen Platz am Markt hat, kann evtl. später wieder gebraucht werden. Grund dafür sind Schwankungen bei Angebot und Nachfrage und die sich ändernder Möglichkeiten Gewinne zu erzielen. Ein Betreiber wird daher bereit sein, das Flugzeug bei geringen laufenden Kosten ungenutzt stehen zu lassen, für die Möglichkeit das Flugzeug bei Bedarf zu reaktivieren. Dabei kann zwischen Parken (parking) und Lagern (storage) unterschieden werden.

Die beiden großen Flugzeughersteller für Zivilflugzeuge Airbus und Boeing starteten beide unabhängig voneinander Forschungsprojekte und Recycling-Testanlagen. Beide Hersteller profitieren von den Ergebnissen ihrer Bemühungen, indem sie die Erkenntnisse in die Entwicklung ihrer Flugzeuge der nächsten Generation integrieren konnten.

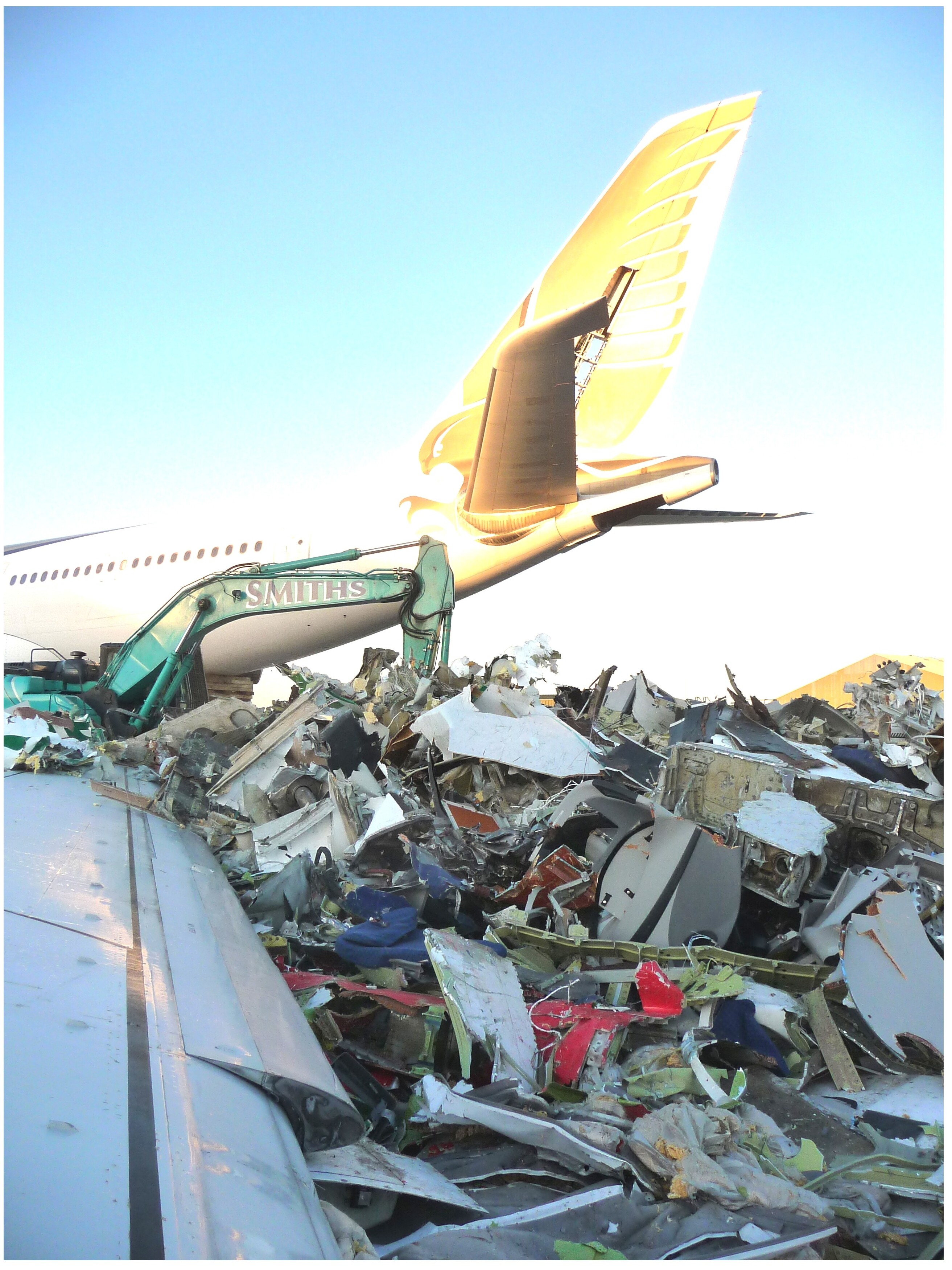

Airbus begann 2005 mit dem Projekt PAMELA (Process for Advanced Management of End of Life of Aircraft) in Zusammenarbeit mit Suez-Sita – einem französischen Recyclingunternehmen – und der Arbeitsgruppe LIFE (l'Instrument Financier pours l'Environnement). Anfang 2006 wurde ein Airbus A300-B2 am Flughafen Tarbes vollständig zerlegt und zurückgebaut. Es war die weltweit erste Demonstration eines vollständigen Rückbaus eines Passagierflugzeugs.

Nach dem PAMELA-Projekt gründete Airbus zusammen mit anderen Unternehmen die Tarbes Advanced Recycling and Maintenance Aircraft Company (Tarmac Aerosave). Ein neues Werk wurde 2013 in Teruel, Spanien, eröffnet, gefolgt von Toulouse Francazal, Frankreich, im Jahr 2017. Im Jahr 2020 hat Tarmac Aerosave seit der Gründung insgesamt 170 Flugzeuge recycelt. Die beiden Aktionäre von Tarmac Aerosave sind neben Airbus heute die Safran-Gruppe und Suez. Etwa in der gleichen Zeit sind viele weitere ähnliche Firmen in Europa entstanden.

Boeing verfolgte einen anderen Ansatz, um mit der zunehmenden Zahl von ausgemusterten Flugzeugen umzugehen. In Partnerschaft mit zehn europäischen und amerikanischen Unternehmen gründete Boeing im April 2006 die Aircraft Fleet Recycling Association (AFRA). Die Gründungsmitglieder stammen aus Branchen wie Abfallwirtschaft, Rohstoffproduktion, Flugzeugwartung und -herstellung, Teilelieferanten und Dienstleistern und verpflichteten sich, ihre gebündeltes Know-how bis hin zur Flugzeugverschrottung auf höchstem technischem Niveau einzusetzen. AFRA ist eine sich selbst finanzierende Non-Profit-Organisation, deren Mitglieder unter einem Zertifikat mit definierten Prozessen arbeiten. Mit der kollektiven Erfahrung der AFRA-Mitglieder wurde ein Leitfaden zur "Best Management Practice for Management of Used Aircraft Parts and Assemblies and for Recycling of Aircraft Materials" (BMP) erarbeitet. Für Mitglieder oder Unternehmen, die eine Mitgliedschaft beantragen, stellt das Dokument die überprüfbaren Standards dar.

Eine besondere Herausforderung stellt die zunehmende Verwendung von Verbundstoffen dar, für die es noch keine ausgereiften Recyclingverfahren gibt. Die Boeing 747 kam 1970 noch fast ohne Verbundwerkstoffe aus. Seitdem stieg der Anteil der Verbundstoffe mit jedem neuen Flugzeugtyp an und erreichte mit der Boeing 787 und dem Airbus A350 die Marke von 50 %.

Kohlefaser und Epoxidharz werden am häufigsten in großen Verkehrsflugzeugen verwendet. Die Verbundteile aus dem Flugzeug werden in großer Menge erst in 25 Jahren anfallen. Die Verbundabfälle können mechanisch, thermisch oder chemisch verarbeitet werden.

Thermische Prozesse nutzen hohe Temperaturen. Zunächst werden die Teile mechanisch in handhabbare Stücke zerlegt, die dann einem Wirbelschichtreaktor zugeführt werden. Der heiße Luftstrom zersetzt die Matrix. Die sauberen Fasern werden dann durch einen Zyklon von der Luft getrennt. Schwerere Komponenten wie metallische Komponenten werden nicht mit dem Luftstrom nach oben getragen und daher separiert. Das Harz aus der Matrix wird in einem Nachbrenner, der Energie erzeugt, vollständig oxidiert. Die resultierenden Fasern haben eine flauschige Form und eine Länge von bis zu 10 mm. Ein Zugfestigkeitsabbau lässt sich bisher nicht verhindern, aber der Elastizitätsmodul und die Oberflächenbeschaffenheit der Recyclingfasern sind mit Frischfasern vergleichbar. Die recycelten Fasern können nur in nicht ausgerichteten Stoffen verwendet werden.

Im Gegensatz zu diesen gängigen Entsorgungsstrategien existieren spezielle Wiederverwendungsansätze. Die generelle Idee ist, einem Flugzeugbauteil ein zweites Leben außerhalb der Luftfahrt zu geben. Flugzeugrümpfe mit intakter Kabinenausstattung sind schon in der Vergangenheit als Wohnung, Café oder Standesamt genutzt worden. Ingenieure von Airbus verfolgen ein Projekt, einen A380 als Luxushotel in Toulouse aufzustellen (https://www.projet-envergure.com).

Eine ausführlichere Version von diesem Text ist erschienen online in airliners.de, der Wissensplattform für die deutsche Luftverkehrswirtschaft, in der Serie "Flugzeugbau der Zukunft" als:

Scholz, Dieter, 2022-02-25. Der Produktlebenszyklus eines Flugzeugs endet nicht mit der Ausflottung. In: airliners.de. Archiviert als: https://perma.cc/5AUE-42VN.

Die wichtigste Quelle für diesen Text war dabei eine Projektarbeit:

Maaß, Svenja, 2020. Aircraft Recycling - A Literature Review. Projekt. Hamburg University of Applied Sciences, Aircraft Design and Systems Group (AERO). Verfügbar unter: https://nbn-resolving.org/urn:nbn:de:gbv:18302-aero2020-04-05.018.

Airliners.de organisierte zur Serie "Flugzeugbau der Zukunft" am 08.03.2025 ein Webinar in dem fünf Autoren der Serie aktuelle Fragen des Flugzeugbaus diskutierten. Dabei auch Prof. Scholz.