Charakterisierung expandierender Polyurethanschäume

Bei der industriellen Verarbeitung der Polyurethan-Schaumkunststoffe (PUR) werden die beiden chemisch reagierenden Grundkomponenten Polyol und Isocyanant in einem Mischkopf gemischt und anschließend in eine Form injiziert, wo die beiden Komponenten durch eine Polyadditionsreaktion das PUR-Produkt bilden. Durch eine parallel ablaufende Treibreaktion und ggf. durch zusätzlich zugesetzte physikalische Treibmittel vervielfacht das Gemisch sein Volumen und füllt die Form als fließfähiger Schaum aus bevor sich dieser zum Reaktionsende verfestigt. In Abhängigkeit von Lage und Geometrie der Form sowie der Anordnung der Angussstelle(n) ergeben sich komplex verlaufende Fließwege, welche zu unerwünschten Bindenähten und Lufteinschlüssen im fertigen Formteil führen können.

Um diese Fehler auszuschließen bzw. die optimalen Prozessparameter zu finden, werden seit einige Zeit PUR-Schäumsimulationen (PUR foaming simulation) genutzt, die i.d.R. auf den Methoden den Computational-Fluid-Dynamics (CFD) basieren. So zeigt die Animation die simulierte Ausschäumung einer Beispielform.

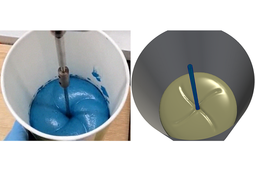

Entscheidend für den Erfolg der Simulationen ist die umfassende Modellierung der zeitlich variierenden PUR-Materialeigenschaften während des Schäumvorgangs. Dazu zählen die starke Volumenzunahme, der viskoelastische Übergang von einer nahezu Newton‘schen Flüssigkeit (bei Injektion) zu einem elastischen Festkörper (beim Schäumende) und die Exothermie der Reaktion. Um diese Größen erfassen zu können, wird aktuell an der HAW Hamburg ein integriertes rheometrisches Messverfahren entwickelt. Ein erster Prototyp und die Simulation des Messverfahren sind nachfolgend abgebildet.

Bei Fragen zum Forschungsthema wenden Sie sich bitte an

Prof. Dr.-Ing. Peter Wulf

Tel. +49 40 42875 8695